Introducción

Aquí explicamos, grosso modo, el proceso que lleva la fabricación de las piezas de cerámica.

¿Qué

es la cerámica?

Cerámica es toda arcilla que haya pasado por el fuego, quemando

de este modo la materia orgánica contenida en ella.

¿Qué es la arcilla?

El origen de la arcilla procede de la descomposición de rocas feldespáticas.

Las arcillas de mayor calidad se encuentran en las cumbres de las montañas.

Estas son conocidas como arcillas primarias y se llaman caolines. No están

contaminadas con ningún tipo de impureza, son blancas, pero tienen

poca plasticidad. Se usan principalmente en la composición de baños

y colores, mezclándolos con metales.

Otro tipo son las arcillas secundarias, que las encontramos en las márgenes

de los ríos y lagos. Su característica principal es la plasticidad

y se pueden utilizar para hacer piezas al torno.

Procesos

previos.

El primer paso es la aportación de arcillas precisas para confeccionar

los soportes que luego serán esmaltados y decorados.

En esta ciudad nunca se ha encontrado una tierra lo suficientemente buena.

Por este motivo se extrae de las viejas canteras del término municipal

de Calera y de Puente del Arzobispo.

Las tierras obtenidas sufren todo tipo de procesos (secados, filtros,

batidos, etc.) para finalmente conseguir una masa arcillosa apta para

su modelado.

MAQUINARIA

Y HERRAMIENTAS

Las maquinarias y herramientas en alfarería son de varios tipos,

dependiendo de la función a la que estén determinadas. Podemos

encontrar herramientas y máquinas muy variadas en el mundo del

ceramista. Así pues vamos a citar y comentar algunos de ellos:

Balanzas, mezcladores, cribas, filtros, molinos de bolas, trituradoras,

mesa de amasado, almacenamiento del barro, tazas, banco, útiles

y torno. Todos ellos imprescindibles para un laborioso trabajo.

Distintos

útiles y herramientas como escuadras, hilo, espátulas, punzones,

vaciadores, etc. los cuales tienen cada uno su propia función.

La escuadra que aparece en la parte superior izquierda ha sido empleada

para crear la curvatura del cuello de la jarra que posteriormente veremos

Aquí

observamos el barro almacenado en un lugar húmedo y protegido del

polvo, donde se cuida también del contacto con el hierro, que podría

contaminara masa. Aparece ya empaquetado, limpio y con la humedad adecuada

para ser modelado

Creación

EL

MODELADO

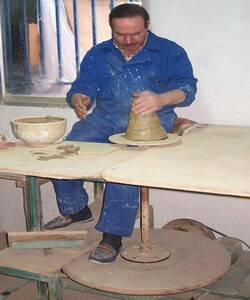

El modelado de cada figura se realiza con la maestría y habilidad

de las manos del alfarero, que se ayuda de la máquina más

característica de la cerámica: el torno.

El torno de alfarero fue utilizado en muchos países desde hace

muchos siglos. Hoy en día hay tornos de varios tipos: el más

simple es el "torno de pie", ya que es movido a pie mientras

el ceramista se halla sentado dando forma al barro. Actualmente el torno

más habitual es el torno eléctrico, ya que son más

fáciles de usar y se les puede controlar la velocidad por medio

de un pedal.

Poco

a poco la pella se va alzando mientras se adivina la forma

Apreciamos

en esta fotografía la pella antes de proceder a su moldeado

A

continuación comentaremos cuatro fotos en las que podremos ver

la evolución del modelado de una pieza, y como partiendo de un

trozo de masa compacto obtendremos una pieza hueca.

El alfarero, con las manos húmedas y haciendo uso de diferentes útiles moldeará hábilmente lo que resultará ser una jarra.

El alfarero, con las manos húmedas y haciendo uso de diferentes útiles moldeará hábilmente lo que resultará ser una jarra.

Y

por último la pieza ya está acabada y termina el proceso

de modelado

La

pieza va adquiriendo la forma característica de una vasija.

La

pieza ya terminada requiere el último retoque

Piezas

de cerámica ya secas. Al evaporarse el agua se produce la aproximación

de las partículas entre sí. Permanece en los huecos y angulosidades

el agua de porosidad. Las partículas ya no se mueven prácticamente

y se van produciendo vacíos según se va eliminando el agua.

El

secado

Contrastes de piezas húmedas (los de color marrón oscuro) y de piezas secas (de color blanco). El secado es la eliminación del liquido de un sólido por evaporación; el material cerámico está constituido por materiales plásticos y desgrasantes. El contenido de agua a eliminar oscila entre el 30% y el 15% distribuida en toda la pieza. No puede cocerse en estas condiciones por que se rompería al secarse desigual y rápidamente.

Contrastes de piezas húmedas (los de color marrón oscuro) y de piezas secas (de color blanco). El secado es la eliminación del liquido de un sólido por evaporación; el material cerámico está constituido por materiales plásticos y desgrasantes. El contenido de agua a eliminar oscila entre el 30% y el 15% distribuida en toda la pieza. No puede cocerse en estas condiciones por que se rompería al secarse desigual y rápidamente.

Cocción

Estrébedes:

trípodes hechos de material parecido al barro capaz de soportar

las altas temperaturas del horno, que separan las diferentes piezas que

se introducen en una misma cobija

EL

HORNO DE GAS

Interior de un horno de gas con las piezas de cerámica colocadas para la cocción. Se tiene en cuenta la capacidad y la estabilidad de temperatura dentro de un horno, así como la buena quema de oxígeno o sea que debe estar bien de tiro para cocer con una atmósfera adecuada. Los hornos de gas pueden realzar cualquier tipo de cocción en alta o baja temperatura y combinadas con oxidación, reducciones o carbonización

Interior de un horno de gas con las piezas de cerámica colocadas para la cocción. Se tiene en cuenta la capacidad y la estabilidad de temperatura dentro de un horno, así como la buena quema de oxígeno o sea que debe estar bien de tiro para cocer con una atmósfera adecuada. Los hornos de gas pueden realzar cualquier tipo de cocción en alta o baja temperatura y combinadas con oxidación, reducciones o carbonización

EL

HORNO ELÉCTRICO

Horno eléctrico con las piezas de cerámicas ya cocidas. Este tipo de horno es el más estable en cuanto a capacidad y estabilidad de temperatura. Están provistos de un cuadro control con indicador digital para programar la temperatura, regulador de potencia, reloj temporizador entre 0 y 12 horas para la subida lenta de secado y regulador temporizador. Pueden alcanzar hasta 1300c• y la cocción se hace entre los 880c• y 920c•.

Horno eléctrico con las piezas de cerámicas ya cocidas. Este tipo de horno es el más estable en cuanto a capacidad y estabilidad de temperatura. Están provistos de un cuadro control con indicador digital para programar la temperatura, regulador de potencia, reloj temporizador entre 0 y 12 horas para la subida lenta de secado y regulador temporizador. Pueden alcanzar hasta 1300c• y la cocción se hace entre los 880c• y 920c•.

Grupo

de piezas de cerámica tras la primera cocción llamado bizcocho

o juaguete. Cuando salen del horno se llama bizcochado y se dejan secar

al menos un día

La decoración

BAÑO

POR INMERSIÓN

La siguiente fotografía muestra el momento de introducir la pieza en una disolución de frita (producto con apariencia de roca cristalizada y color crema amarillento que se obtiene por la fundición de la calcina, una vez convertida en polvo, la sílice-arena- y la sosa en cualquiera de sus variantes, excepto la cáustica que se excluye por su toxicidad) y agua, en proporciones muy cuidadas y de cálculo difícil para obtener la cubierta blanca opaca uniformemente. El baño por inmersión es una de las técnicas de aplicación del vidriado.

La siguiente fotografía muestra el momento de introducir la pieza en una disolución de frita (producto con apariencia de roca cristalizada y color crema amarillento que se obtiene por la fundición de la calcina, una vez convertida en polvo, la sílice-arena- y la sosa en cualquiera de sus variantes, excepto la cáustica que se excluye por su toxicidad) y agua, en proporciones muy cuidadas y de cálculo difícil para obtener la cubierta blanca opaca uniformemente. El baño por inmersión es una de las técnicas de aplicación del vidriado.

Seguidamente

la base de la pieza se pasa por una esponja húmeda para evitar

que la parte inferior se pegue a otras piezas.

Después

del baño y de limpiar la basé sé dejan secar las

piezas para qué la disolución se adhiera mejor.

Recipientes

llenos de los colores en polvo utilizados para decorar las piezas de cerámica.

En Talavera son cinco los colores que integran la gama aunque se conoce

un sexto que se empleó en el siglo XVI y parte del XVII. Su composición

es óxido del metal pertinente más un fundente: para el azul

el óxido de cobalto, párale verde el óxido de cobre,

para el amarillo el óxido de antimonio mezclado con el de hierro

y para el negro amoratado el óxido de manganeso aunque en la actualidad

se ha sustituido por una mezcla de rojo y negro. El sexto color, hoy en

desuso, recibió el nombre de "neutro", aplicado para

las sombras y tintas muy aguados. Todos los pigmentos se utilizan disueltos

en agua, pues la técnica talaverana es la de "pintura al agua"

y sobre el esmalte crudo, lo que implica una gran destreza y precisión

en la dosis de líquido colorante.

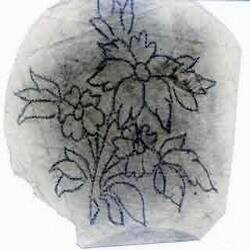

DECORACIÓN

Sistemas decorativos: el que se observa es el llamado sobre cubierta en el que utilizan bocetos perforados del dibujo (estarcidos) que se pintará sobre la pieza a tamaño natural. Los pintores tienen siempre a sus pies un recipiente lleno del líquido elemento, en el que limpian los pinceles cuando cambian de tono y que se renueva una vez por semana

Sistemas decorativos: el que se observa es el llamado sobre cubierta en el que utilizan bocetos perforados del dibujo (estarcidos) que se pintará sobre la pieza a tamaño natural. Los pintores tienen siempre a sus pies un recipiente lleno del líquido elemento, en el que limpian los pinceles cuando cambian de tono y que se renueva una vez por semana

Muestra

de papel con motivo floral para realizar la técnica del estarcido.